摘要:数控铣床加工中心的刀具补偿功能包括刀具径向补偿和刀具长度补偿。该功能可自动调整刀具长度和半径变化对加工轨迹的影响,提高加工精度。调整方案执行细节包括确定补偿类型、设置补偿参数、进行刀具安装与测量等步骤,以确保加工过程的准确性和稳定性。

本文目录导读:

数控铣床加工中心的刀具补偿功能与调整方案执行细节探讨

随着制造业的飞速发展,数控铣床加工中心在工业生产中扮演着越来越重要的角色,刀具补偿功能是数控铣床加工中心中的一项关键技术,它对于提高加工精度和效率具有重要意义,本文将详细介绍数控铣床加工中心的刀具补偿功能,包括其涵盖的两个方面,并结合仕版27.40.68的调整方案,对执行细节进行探讨。

数控铣床加工中心的刀具补偿功能概述

数控铣床加工中心的刀具补偿功能主要包括刀具径向补偿和刀具轴向补偿两个方面。

1、刀具径向补偿

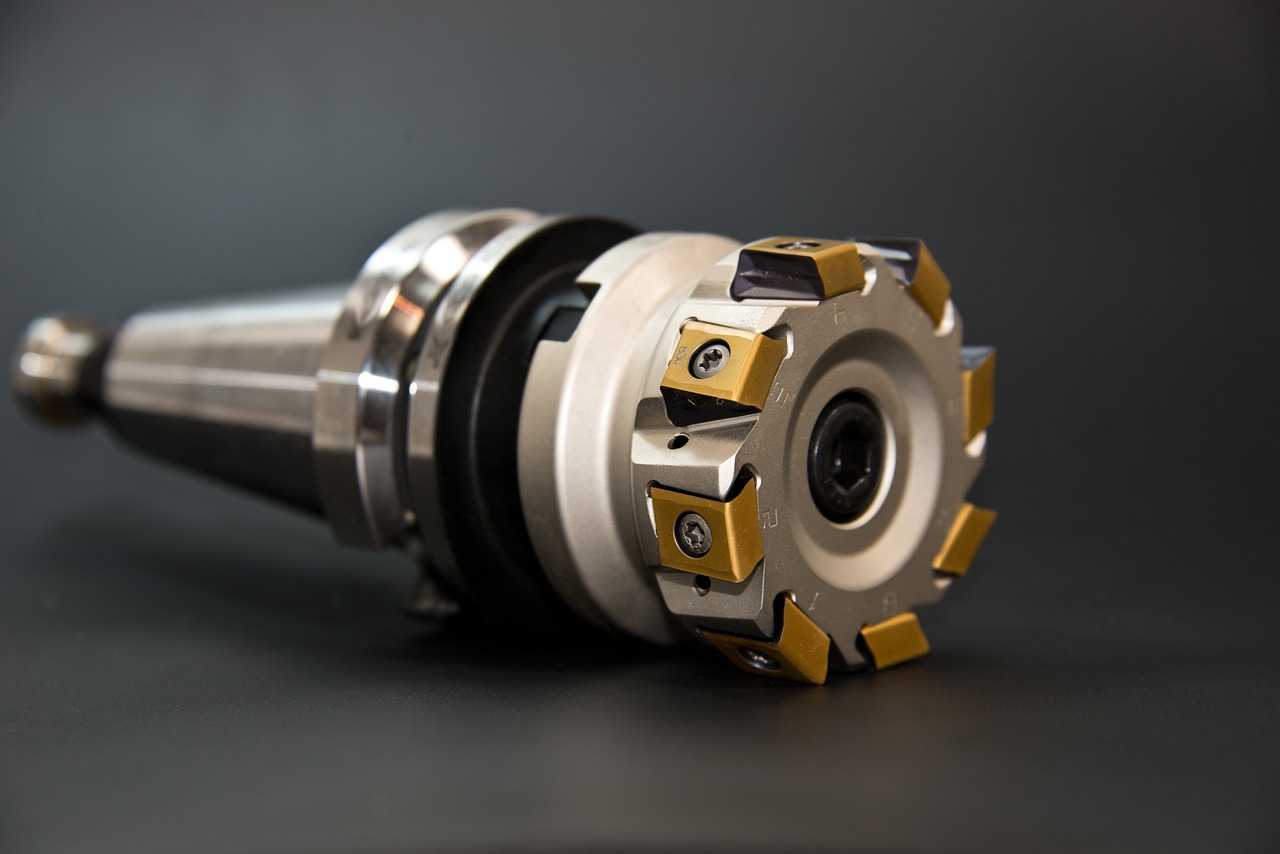

刀具径向补偿是指在铣削过程中,由于刀具磨损、刀具安装误差等原因导致的刀具实际半径与理论半径之间的偏差,通过对这种偏差进行补偿,可以修正刀具路径,提高加工精度。

2、刀具轴向补偿

刀具轴向补偿是指刀具在轴向(Z轴方向)上的长度补偿,由于刀具的伸出长度会影响其刚性和加工精度,通过调整刀具的伸出长度,可以实现对加工精度的控制。

刀具补偿功能的调整方案

针对数控铣床加工中心的刀具补偿功能,结合仕版27.40.68的特性,提出以下调整方案。

1、刀具径向补偿的调整方案

(1)测量刀具的实际半径:使用刀具测量仪或其他测量工具,对刀具的实际半径进行测量。

(2)设置刀具补偿参数:在数控系统的刀具补偿参数表中,输入刀具的实际半径值。

(3)验证补偿效果:通过加工试件,验证刀具径向补偿的效果,确保加工精度满足要求。

2、刀具轴向补偿的调整方案

(1)确定刀具的伸出长度:根据加工需求,确定刀具的伸出长度。

(2)调整刀具夹持状态:确保刀具在主轴上的夹持状态稳定,以保证轴向补偿的准确性。

(3)设置刀具补偿参数:在数控系统的刀具补偿参数表中,输入刀具的伸出长度值。

(4)验证补偿效果:通过实际加工,观察刀具的磨损情况,调整轴向补偿值,以确保加工精度和刀具寿命。

调整方案执行细节探讨

1、执行前的准备

在执行刀具补偿功能调整前,需要准备相关的测量工具,如刀具测量仪、卡尺等,还需要对数控系统进行熟悉,了解相关的操作指令和参数设置方法。

2、调整过程中的注意事项

(1)确保安全:在调整过程中,要注意人身安全和设备安全,避免发生意外事故。

(2)保证数据准确性:在测量刀具半径和伸出长度时,要保证数据的准确性,以免影响补偿效果。

(3)验证补偿效果:在调整完成后,一定要通过实际加工验证补偿效果,确保加工精度满足要求。

3、调整后的维护与监控

(1)定期检查刀具状态:在使用过程中,要定期检查刀具的磨损情况,及时调整刀具补偿值。

(2)监控加工过程:在加工过程中,要监控数控系统的运行状况,确保刀具补偿功能正常。

本文详细介绍了数控铣床加工中心的刀具补偿功能,包括刀具径向补偿和刀具轴向补偿两个方面,结合仕版27.40.68的特性,提出了相应的调整方案,并对执行细节进行了探讨,通过合理的调整和执行,可以提高数控铣床加工中心的加工精度和效率,为制造业的发展做出贡献。